Для лазерной резки используется фокусирующая линза, собирающая лазерные лучи на поверхности материала для последующего плавления. В то же время резак по металлу сдувает расплав материалов, заставляя лазерные лучи и материалы совершать относительные движения вдоль определенного пути и формируя определенную форму режущего шва.

Для лазерной резки используется фокусирующая линза, собирающая лазерные лучи на поверхности материала для последующего плавления. В то же время резак по металлу сдувает расплав материалов, заставляя лазерные лучи и материалы совершать относительные движения вдоль определенного пути и формируя определенную форму режущего шва.

Применение лазерной резки

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

Основываясь на отечественном применении, лазерная резка широко используется с низкоуглеродистой сталью толщиной менее 12 мм, листами из нержавеющей стали толщиной менее 6 мм и неметаллическими материалами толщиной менее 20 мм. Что касается резки трехмерных пространственных кривых, то она ограниченно используется в автомобильной и авиационной промышленностях.

С точки зрения точности и шероховатости поверхности разрезов, лазерная резка не может превышать электрообработку аналогичной мощности, а также лазером трудно достичь толщины резки плазмой. Этот усовершенствованный метод обработки уже заменил и продолжает заменять некоторые традиционные технологии резки, особенно электрическую сварку. Очевидные преимущества технологии резки лазером по сравнению с другими методами:

Возможно собрать лазер для резки металла своими руками на основе твердотельного диода.

Возможно собрать лазер для резки металла своими руками на основе твердотельного диода.- Небольшая ширина разреза (обычно 0,1−0,5 мм).

- Высокая точность (общее отклонение центра отверстия составляет 0,1−0,4 мм, а отклонение контура — 0,1−0,5 мм).

- Хорошая шероховатость поверхности разреза (обычно Ra 12,5−25 мкм).

- Режущие поверхности могут быть сварены без дальнейшей обработки.

- Высокая скорость резания. Например, мощность лазера для резки металла 2 кВт при резке углеродистой стали толщиной 8 мм позволяет получить скорость обработки 1,6 м / мин, а при резке нержавеющей стали толщиной 2 мм — 3,5 м / мин, с малой площадью термического воздействия и крошечной деформацией.

- Безопасный станок и чистое рабочее место. Это значительно улучшает рабочую среду оператора.

Работать своими руками лазерным резаком по дереву опасно, так как режущая головка без проблем прожигает основную заготовку и повреждает опорную поверхность.

Заготовки, подходящие для резки лазером, обычно подразделяются на три категории:

Детали из листового металла, которые не подходят для производства с технической и экономической точек зрения, особенно низкоуглеродистая сталь со сложной формой контура в малых партиях и толщиной менее 12 мм, а также нержавеющая сталь толщиной менее 6 мм. Готовыми продуктами являются: элементы лифта, панели лифтов, станки и оборудование, все виды электрических шкафов, распределительные шкафы, детали текстильных машин, детали машиностроительной техники, большие листы из кремнистой проволоки и т. д.

Детали из листового металла, которые не подходят для производства с технической и экономической точек зрения, особенно низкоуглеродистая сталь со сложной формой контура в малых партиях и толщиной менее 12 мм, а также нержавеющая сталь толщиной менее 6 мм. Готовыми продуктами являются: элементы лифта, панели лифтов, станки и оборудование, все виды электрических шкафов, распределительные шкафы, детали текстильных машин, детали машиностроительной техники, большие листы из кремнистой проволоки и т. д.- Нержавеющая сталь (общая толщина < 3 мм) или неметаллические материалы (общая толщина < 20 мм), такие как изображения, логотипы, шрифты, используемые в украшениях, рекламе, сфере услуг. Готовая продукция: образцы художественных фотоальбомов, логотипы компаний, организаций, гостиниц и торговых центров, а также указатели на станциях, доках и других общественных местах.

- Специальные детали, требующие ровной резки лазерным гравером. Типичной заготовкой является плита, используемая в упаковочной и полиграфической промышленности, для которой требуется разрезать прорезь шириной от 0,7 до 0,8 мм на деревянной матрице толщиной 20 мм, затем вставить лезвие в паз и отрезать различные упаковочные коробки с печатными рисунками.

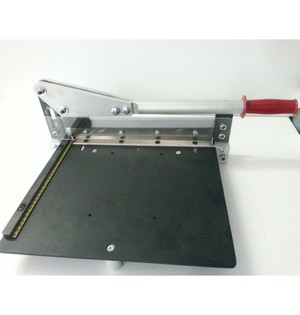

В сантехнике лазерная резка используется в масляной фильтровальной трубе, чтобы предотвратить попадание осадка в насос и обрезание лучом шириной < 0,3 мм на трубах из легированной стали, имеющих толщину стенки 6−9 мм. Вместо лазерной резки бумаги в домашних условиях, лучше использовать ручной резчик с водяным охлаждением.

Особенности самодельного резака

Параметры лазерного луча, производительность и точность оператора, направляющего CO2-лазер своими руками или системы ЧПУ напрямую влияют на эффективность и качество лазерной резки. Основные технологии должны быть освоены и решены для деталей с высокой точностью резания или большей толщиной.

Технология управления фокусом

При резке плотность энергии лучей высока, обычно > 10 Вт / см2. Поскольку плотность энергии прямо пропорциональна радиусу излучаемого пятна, диаметр пятна должен быть как можно меньше, чтобы получить узкий пучок. Диаметр фокального пятна также прямо пропорционален фокусной глубине объектива. Чем меньше фокусная глубина, тем меньше диаметр фокусного пятна.

При резке плотность энергии лучей высока, обычно > 10 Вт / см2. Поскольку плотность энергии прямо пропорциональна радиусу излучаемого пятна, диаметр пятна должен быть как можно меньше, чтобы получить узкий пучок. Диаметр фокального пятна также прямо пропорционален фокусной глубине объектива. Чем меньше фокусная глубина, тем меньше диаметр фокусного пятна.

При резке расплавленный материал разбрызгивается и объектив легко получает недопустимые повреждения. Поэтому высокомощная резка лазером производится при фокусном расстоянии 127 ~ 190 мм. Фактический диаметр фокального пятна оптоволоконного лазера составляет от 0,1 до 0,4 мм. Для высококачественной резки эффективная фокусная глубина также связана с диаметром линзы и срезанным материалом. Например, при резке углеродистой стали с 12-сантиметровой линзой фокусная глубина находится в пределах фокусного расстояния +2%, что составляет около 5 мм.

Учитывая качество резания, скорость резания и другие факторы, как правило, для металлического материала < 6 мм фокус находится на поверхности; для углеродистой стали > 6 мм фокус — над поверхностью; для нержавеющей стали > 6 мм фокус находится под поверхностью, а конкретный размер должен определяться экспериментально.

Определение фокуса

Существует три простых метода определения местоположения фокуса в производстве:

Метод печати. Сделайте режущую головку перемещающейся сверху вниз, используйте лазерный луч на одной пластиковой пластине, сравнивая с минимальным диаметром выплавленного материала.

Метод печати. Сделайте режущую головку перемещающейся сверху вниз, используйте лазерный луч на одной пластиковой пластине, сравнивая с минимальным диаметром выплавленного материала.- Метод наклонной пластины. Установка пластиковой пластины при формировании определенного наклона к вертикальной оси, что делает ее горизонтальной, при этом самый маленький лазерный луч будет там, где находится фокус.

- Метод синей искры (только для волоконных лазеров). Удалите сопло, продуйте воздух, подставьте пластину из нержавеющей стали, перемещайте режущую головку сверху вниз до тех пор, пока синяя искра не достигнет своего предела. Чем больше диаметр падающего пучка, тем меньше диаметр фокусного пятна.

Управления воздушным потоком

Когда лазер разрезает сталь, кислород и сфокусированный лазерный луч направляются через сопло к обрабатываемым материалам для образования потока. Основное требование к воздушному потоку состоит в том, что поток воздуха в месте разреза должен быть плотным, а скорость высокая, чтобы достаточное окисление обеспечило достаточную экзотермичность материала в месте обработки. В то же время необходим достаточный импульс для продувки расплавленного материала. Поэтому, помимо мощности лазерного луча и точности управления, дизайн сопла и управление потоком воздуха также являются решающими факторами качественной резки.

Когда лазер разрезает сталь, кислород и сфокусированный лазерный луч направляются через сопло к обрабатываемым материалам для образования потока. Основное требование к воздушному потоку состоит в том, что поток воздуха в месте разреза должен быть плотным, а скорость высокая, чтобы достаточное окисление обеспечило достаточную экзотермичность материала в месте обработки. В то же время необходим достаточный импульс для продувки расплавленного материала. Поэтому, помимо мощности лазерного луча и точности управления, дизайн сопла и управление потоком воздуха также являются решающими факторами качественной резки.

Сопла, используемые при лазерной резке, представляют собой правильный конус с небольшим отверстием наверху, а значит, при необходимости его можно изготовить самому с помощью наковальни и листовой стали.

Originally posted 2018-07-04 08:21:25.